Специалисты ООО "САНАК-1 (Москва) использовали SCADA-систему TRACE MODE для разработки системы управления напряжением на анодах ртутных электролизеров для ЗАО Каустик (Стерлитамак, Башкортостан).

Технологический процесс электролиза предназначен для получения хлора, водорода и каустической соды методом электролиза раствора хлорида натрия в электролизерах с ртутным катодом при минимальных удельных затратах электроэнергии.

АСУ ТП электролиза предназначена для решения следующих задач:

- отображение на экране АРМ оператора-электрика параметров общецеховых вводов/выводов. Автоматический контроль, предупредительная сигнализация отклонений параметров;

- отображение на экране АРМ параметров, характеризующих состояние процесса в каждом электролизере. Автоматический контроль, предупредительная сигнализация отклонений. Контролируются следующие параметры:

- токи на 20 анодных линиях (контроль и сигнализация нарушения двух верхних границ);

- напряжения на группах анодов, связанных с четырьмя рамами (контроль и сигнализация нарушений верхней и нижней границы);

- температуры анолита на выходе из электролизера (контроль);

- расход ртути в электролизере (контроль и сигнализация двух нижних границ).

- высокоточное автоматическое регулирование напряжения на рамах всех электролизеров путем воздействия на положение рамы относительно катода. (При срабатывании противоаварийных защит автоматическая система регулирования напряжения на рамах дан-ного электролизера должна автоматически переключаться в режим «Ручной».

- ручное дистанционное управление выравниванием токов по рамам с автоматическим запоминанием по-лученного напряжения и вводом их в качестве задания автоматической системы регулирования.

- автоматическое регулирование равномерности распределения токов по рамам и автоматическое ре-гулирование минимальных напряжений на рамах всех электролизе-ров с автоматической компенсаци-ей возмущений по изменению токовой нагрузки на электролиз, темпе-ратуры анолита и концентрации хлорида натрия в исходном рассоле.

- автоматическое решение учетно-отчетных задач (ведение протоколов нарушений, протокола событий, отчета тревог, архива режимных параметров, ТЭП и др.).

На нижнем уровне АСУ ТП используются российские контроллеры КР-300 (Волмаг). Связь КР-300 с ПК верхнего уровня осуществляется по интерфейсу RS-485 через шлюзовые каналы контроллеров, что также удобно при наращивании системы. Контроллеры КР-300 обеспечивают возможность управления процессом (путем изменения величины задания или сигнал на регулирующий орган) с помощью клавиш лицевой панели. Кроме этого, используя пульт настройки КР-300, возможно изменение параметров настройки регуляторов.

На верхнем уровне АСУ ТП используется SCADA-система TRACE MODE версии 5.х. фирмы АдАстра. С АРМ TRACE MODE возможно выполнять следующие операции:

- контроль текущих значений техно-логических параметров и наличия нарушений режима (срабатывания систем сигнализации и блокиро-вок), а также контроль за состоянием оборудования;

- супервизорное управление с экрана аналоговыми переменными, к кото-рым относятся: величина задания регуляторам; длительность управляющего сигнала на поднятие/опускание рам электролизеров; величина параметров настройки регуляторов Кп, Ти, Кд; величины коэффициентов алгоблоков контроллера КР-300 нижнего уровня АСУ – НРЭ; значения аварийных границ A и S; значения шкал для контролируемых параметров и их признаков достоверности;

- возможности вызова на текущий экран любого необходимого инфор-мационного кадра.

Информация о нарушениях технологического режима сохраняется в специальном файле отчета тревог и может быть распечатана по желанию опера-тора. Кроме этого предусмотрена распечатка по желанию оператора трендов, отображающих состояние техно-логических параметров за заданный промежуток времени.

По материалам доклада "РАЗРАБОТКА ПРОЕКТА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ НАПРЯЖЕНИЕМ НА АНОДАХ РТУТНЫХ ЭЛЕКТРОЛИЗЕРОВ В ЦЕХЕ №4 ЗАО "КАУСТИК" (АСУ – НРЭ) В СИСТЕМЕ ТРЕЙС МОУД 5" С.В. Бурдыгина, В.Н. Горин, Ф.Ф. Зайнетдинов, А.С. Лернер, А.М. Фёдоров, М.Ю. Филь, В.Н. Япрынцев, В.В. Ярошевский ООО "САНАК-1", 7-я Международная конференция М. 2001 |

Корпорация Уралтехнострой (Уфа, Башкортостан), специализирующаяся на разработке, изготовлении и поставке высокотехнологичного оборудования для нефтяных и газовых месторождений, применила SCADA TRACE MODE 6 в автоматизированной системе поверки средств измерений производительности нефтяных скважин по нефти, воде и газу в эксплуатационных условиях (эталон производительности) и соответствующей ГОСТ Р 8.615-2005.

Корпорация Уралтехнострой (Уфа, Башкортостан), специализирующаяся на разработке, изготовлении и поставке высокотехнологичного оборудования для нефтяных и газовых месторождений, применила SCADA TRACE MODE 6 в автоматизированной системе поверки средств измерений производительности нефтяных скважин по нефти, воде и газу в эксплуатационных условиях (эталон производительности) и соответствующей ГОСТ Р 8.615-2005.  ОАО Чепецкий механический завод (ЧМЗ) (г. Глазов, Удмуртия) является крупнейшим в России производителем труб из сплавов циркония для тепловыделяющих элементов (ТВЭЛ) атомных реакторов ВВЭР и РБМК.

ОАО Чепецкий механический завод (ЧМЗ) (г. Глазов, Удмуртия) является крупнейшим в России производителем труб из сплавов циркония для тепловыделяющих элементов (ТВЭЛ) атомных реакторов ВВЭР и РБМК. Специалисты российской компании «Азимут-Инженеринг» (г. Санкт-Перербург) на базе TRACE MODE 5 внедрили систему дистанционного мониторинга технологических параметров электролитических ванн цеха электролиза меди на Комбинате "Североникель" в г. Мончегорск.

Специалисты российской компании «Азимут-Инженеринг» (г. Санкт-Перербург) на базе TRACE MODE 5 внедрили систему дистанционного мониторинга технологических параметров электролитических ванн цеха электролиза меди на Комбинате "Североникель" в г. Мончегорск. 19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows.

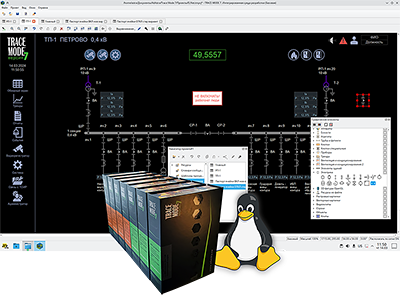

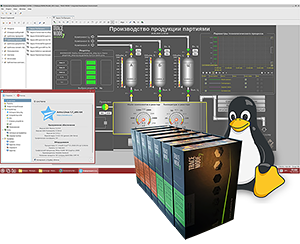

19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows. 2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows.

2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows. 10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.

10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.  12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.  В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).

В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).