Маркелов А.Н., менеджер УМА ОАО "Северсталь"

Васильев А.П., старший менеджер УМА ОАО "Северсталь"

При всём многообразии SCADA-систем представленных на российском рынке, немаловажными критериями, определяющими выбор той или иной системы является её адаптация к "местным" требованиям, возможность работы с различными типами оборудования (контроллерами), её надёжность, удобство пользовательского интерфейса системы, трудозатраты на программирование и стоимость самого программного продукта.

По этим причинам, реализуя программу тотальной оптимизации производства, при автоматизации доменных печей доменного цеха, где исторически применяется оборудование и программное обеспечение фирмы "Siemens", в 2003 году вошли в строй две автоматизированные системы под управлением SCADA TRACE MODE. Системы составили единое целое с управляющими системами комплекса АСУТП цеха на базе WinCC, выполняя функции контроля и учёта ряда технологических параметров.

Речь идет о "Системе контроля охлаждения доменной печи №2 и блока воздухонагревателей", введённой в сентябре 2003 года во время капитального ремонта печи и "Системе централизованного контроля и анализа процесса грануляции шлака на УПГШ ДП№5", введённой в работу в октябре 2003 года на комплексе крупнейшей в мире доменной печи №5 "Северянка".

Решающим фактором, определяющим выбор SCADA-системы TRACE MODE, стала стоимость компонентов АСУТП, включая стоимость программного обеспечения, а так же жесткие сроки на проектирование и наладку системы - 30 суток.

СИСТЕМА КОНТРОЛЯ ОХЛАЖДЕНИЯ ДОМЕННОЙ ПЕЧИ №2 И БЛОКА ВОЗДУХОНАГРЕВАТЕЛЕЙ

На таком сложном и опасном тепловом агрегате, как доменная печь, отсутствие контроля любого параметра может стать причиной серьёзной аварии, поэтому при выборе оборудования и программных средств большое внимание уделялось надёжности оборудования и программного обеспечения и положительному опыту эксплуатации в агломерационном производстве и в доменном цехе ОАО "Северсталь".

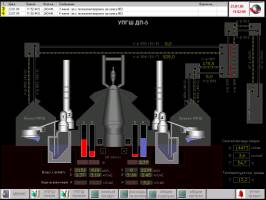

Рис.1. SCADA TRACE MODE на пульте управления доменной печью №2

Разработанная специалистами УМА ОАО "Северсталь", "Система контроля охлаждения доменной печи №2 и блока воздухонагревателей" выполняет следующие функции температурного контроля:

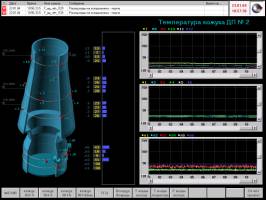

контроль температуры кожуха доменной печи - 12 точек, контроль температуры кожуха доменной печи - 12 точек,

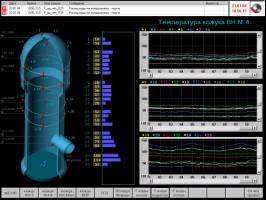

контроль температуры кожухов четырёх воздухонагревателей и штуцеров горячего дутья -100 точек, контроль температуры кожухов четырёх воздухонагревателей и штуцеров горячего дутья -100 точек,

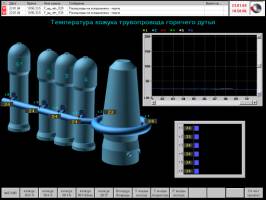

контроль температуры кожухов прямого трубопровода горячего дутья и кольцевого воздухопровода - 6 точек, контроль температуры кожухов прямого трубопровода горячего дутья и кольцевого воздухопровода - 6 точек,

контроль температуры кожуха доменной печи в районе лёток -6 точек. контроль температуры кожуха доменной печи в районе лёток -6 точек.

Система вырабатывает сигналы по превышению температурных границ, и пересылает их в контроллер управления работой доменной печи S7-400, для вывода на световое табло аварийной сигнализации.

Видеограммы пользовательского интерфейса показаны на рис 2-6.

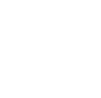

Рис.2. Контроль температуры прямого и кольцевого трубопровода горячего дутья.

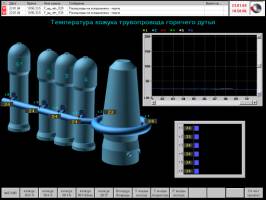

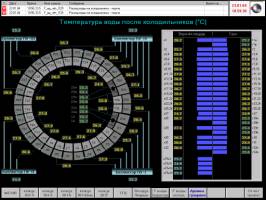

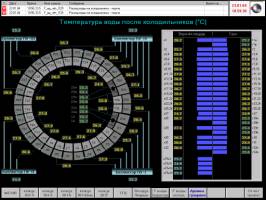

Рис.3. Контроль температуру кожуха воздухонагревателя № 3

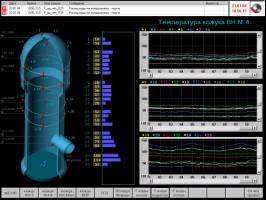

Рис.4. Контроль температуры кожуха доменной печи.

Наряду с контролем температур кожухов, система производит контроль параметров водяного охлаждения горновых, лёточных и лещадных холодильников, а также воздушного охлаждения донышка печи, т.е. параметров, необходимых для расчёта тепловых потоков низа доменной печи:

контролируется расход охлаждающей воды на холодильниках контура чугунных лёток - 14 точек измерения, контролируется расход охлаждающей воды на холодильниках контура чугунных лёток - 14 точек измерения,

измеряется температура охлаждающей воды на напоре и сливе холодильников нижней части горна и лещади- 48 точек измерения, измеряется температура охлаждающей воды на напоре и сливе холодильников нижней части горна и лещади- 48 точек измерения,

контролируется температура воздуха охлаждения донышка печи - 5 точек, контролируется температура воздуха охлаждения донышка печи - 5 точек,

контролируется перепад температур и выдаётся аварийная сигнализация при превышении температурного перепада >2°С. контролируется перепад температур и выдаётся аварийная сигнализация при превышении температурного перепада >2°С.

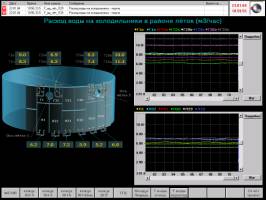

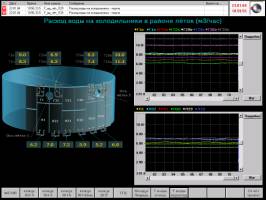

Рис.5. Контроль расходов воды на холодильниках системы охлаждения

Рис 6. Контроль температуры охлаждающей воды.

Система на базе SCADA-системы TRACE MODE функционирует в многоуровневой системе автоматизации доменных печей совместно с системами автоматизации на базе WinCC. Используя возможности ОРС-обмена, SCADA TRACE MODE производит приём необходимых данных из системы управления доменной печи №2, и передаёт технологические данные серверу ДП-2 Oracle для длительного архивирования и дальнейшего использования в вычислениях.

СОСТАВ СИСТЕМЫ

Система (Рис.1) состоит из рабочей станции под управлением SCADA TRACE MODE, коммуникационного оборудования, 21-го модуля ADAM 4018, двух контроллеров ADAM 5000E, имеющих в своём составе:

12 модулей ADAM 5017 12 модулей ADAM 5017

3 модуля ADAM 5024 3 модуля ADAM 5024

1 модуль ADAM 5056. 1 модуль ADAM 5056.

Опрос модулей ввода-вывода производится по сети RS 485. Передача данных на сервер осуществляется по сети Ethernet, протокол TCP/IP.

Рис.7. Шкафы контроллеров.

Внедрение "Автоматизированной системы контроля охлаждения доменной печи №2" на базе SCADA TRACE MODE существенно упростило процесс контроля состояния систем охлаждения и температуры кожуха доменной печи, дало возможность стабилизировать температурный режим работы доменной печи, позволило определять зоны перегрева поверхности печи и контролировать процесс образования гарнисажа.

Своевременное введение корректирующих гарнисажо-образующих добавок в шихтовку печи, способствует образованию гарнисажа, защищающего систему охлаждения и кожух печи от перегрева, тем самым, продляя срок службы печи между капитальными ремонтами.

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ ОТ ВНЕДРЕНИЯ СИСТЕМЫ КОНТРОЛЯ ОХЛАЖДЕНИЯ ДОМЕННОЙ ПЕЧИ

Расчёт экономического эффекта основан на продлении рабочего интервала печи между ремонтами 1 разряда на один год - с 14 до 15лет.

Затраты на внедрение системы контроля на базе SCADA TRACE MODE составили:

Проектирование - 50 тыс.руб ($ 1.780); Проектирование - 50 тыс.руб ($ 1.780);

Оборудование - 347.620 тыс.руб ($ 12.415); Оборудование - 347.620 тыс.руб ($ 12.415);

Монтаж и наладка - 36.407 тыс.руб ($ 1.300); Монтаж и наладка - 36.407 тыс.руб ($ 1.300);

Итого затрат: 434,027 тыс.руб ($ 15.495);

Расчёт экономического эффекта:

|

№

п/п |

Наименование контролируемого

объекта |

Единица

измерения |

Величина контролируемого

показателя |

Доля

влияния

в ожид.

эффекте

К вл.ож |

Наименов.

ресурса |

Цена за

единицу

ресурса

(тыс.руб/т)

Ц |

Ожид.

эк.эфф.

от внедр.

мер-я,

тыс.руб,

Э |

|

Базового

(до

внедрен.

мер-я),

Рбаз. |

Планир.

после

внедрен.

мер-я,

Рожид. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Срок службы ДП-2 |

лет |

14 |

15 |

0,18 |

лет |

|

342,857 |

|

Итого экономии: |

342,857 |

Формулы для расчётов:

Э=(А/Рбаз-А/Рожид.)*Квл.пл.

где А- затраты на проведение кап.ремонта 1 разряда ДП № 2 400000 тыс.руб.

Срок окупаемости : 1,26 года

При проведении предпроектной проработки производился сравнительный анализ стоимости основных элементов автоматизации и программного обеспечения с оборудованием и ПО фирмы SIEMENS, применяемым в доменном цехе по критерию цена/качество.

Сравнительная таблица оборудования и стандартного ПО.

|

Оборудование |

SIEMENS

euro |

ADVANTECH

Adastra $ |

|

Run-Time: WinCC v5. 256 teg.

TRACE MODE v.5 512 teg. |

3055 |

948 |

|

Контроллер, блоки ввода-вывода: SIEMENS

ET 200M 6ES7153-1АА02-0ХB0 4

AI 6ES7331-1KF00-0AB0 7

AI 6ES7331-1NF00-0AB0 2

AI 6ES7331-1PF10-0AB0 17

DO 6ES7321-1BH81-0AA0 1

Аксессуары: Блоки питания, профильн. шины, фронт. соединители, разъёмы, перемычки. |

(236) 944

(370) 2590

(506) 1012

(645) 10925

276

1000 |

|

|

Контроллер, блоки ввода-вывода: ADVANTECH

ADAM 5000E, 2

AI ADAM 5017, 12

AO ADAM 5024, 3

DI ADAM 5056, 1

AI ADAM 4018 21

Аксессуары: Блоки питания, DIN-рейки, соединители. |

|

(397) 794

(196) 2352

(213) 639

(74) 74

(164) 3444

500 |

|

Коммуникации:

CP 5613+программное обеспечение |

726

337 |

|

|

Коммуникации: ADVANTECH

PLC 743S |

|

127 |

|

PC на базе промышленного шасси: ADVANTECH

IPC-610P4-260E

PCA6179 VE-00A1+CPU Intel P III 600

DIMM 128 MB

HDD 20, FDD, CTХ 17’’,MS PS/2, Keyb. PS/2 |

|

1600 |

|

PC на базе промышленного шасси: SIEMENS

SIMATIC RACK PC IL 40 Intel Pentium III 1 GHz, 133 MHz, FSB, 128 MB SDRAM PC133,

HDD 20 GB UDMA 100 EIDE

SCM 1797, ЦВЕТНОЙ МОНИТОР 17"

PS/2 KEYBOARD FOR SIMATIC PC

USB мышь для PC Optic PS/2 |

1269

650

137

40 |

|

|

Итого:

Итого в руб: без НДС

*при курсе $- 30, евро-35, (растам.+поставка= 1,2) |

22961 euro

964.362 руб. |

10478 $

314.340 руб. |

Исходя из примерно одинаковых точностных показателях блоков ввода-вывода, ограничении бюджета на реализацию проекта, при сроке окупаемости не более 1,5 лет, был выбран вариант использования оборудования фирмы ADVANTECH и программного продукта фирмы ADASTRA.

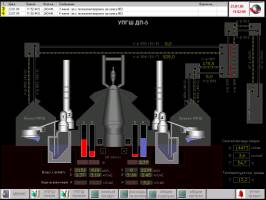

СИСТЕМА ЦЕНТРАЛИЗОВАННОГО КОНТРОЛЯ И АНАЛИЗА ПРОЦЕССА ГРАНУЛЯЦИИ ШЛАКА НА УПГШ ДП№5

Вторая система "Система централизованного контроля и анализа процесса грануляции шлака на УПГШ ДП№5" осуществляет мониторинг технологического процесса грануляции продукта доменного производства - доменного шлака.

На доменной печи №5, вторичный продукт доменной плавки - шлак перерабатывается на установках грануляции шлака (УПГШ). Образующийся продукт - граншлак используется как в строительстве, так и в сельском хозяйстве в виде удобрения.

Установка придоменной грануляции шлака состоит из двух установок: левой и правой грануляции, которые получают жидкий шлак с температурой порядка 1400° при выпуске чугуна из 4-х чугунных лёток. Каждая установка состоит из 2-х технологических линий, которые принимают расплавленный шлак попеременно. Установки придоменной грануляции шлака перерабатывают порядка 5000 тонн шлака в сутки.

Внедрение этой системы было обусловлено следующими причинами:

Инерционностью и недостаточной точностью применяемых ранее приборов КИП; Инерционностью и недостаточной точностью применяемых ранее приборов КИП;

Невозможностью оперативного учёта расхода сжатого воздуха на установках в производственных циклах; Невозможностью оперативного учёта расхода сжатого воздуха на установках в производственных циклах;

Затруднением анализа работы основного оборудования и действий технологического персонала в различных нестандартных ситуациях. Затруднением анализа работы основного оборудования и действий технологического персонала в различных нестандартных ситуациях.

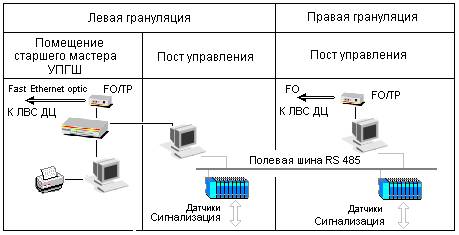

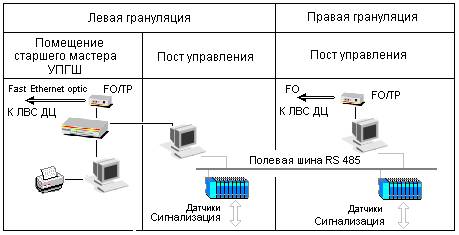

Автоматизированная система состоит из двух рабочих станций операторов грануляции под управлением SCADA TRACE MODE, рабочей станции мастера грануляции с прикладными программами, написанными в Delphi, сетевого оборудования, включая линию оптической связи, трансиверы, активное сетевое оборудование, полевую промышленную сеть RS 485, два шкафа с контроллерами ADAM 5000Е, периферийное оборудование.

Рис.9. Пост управления правой грануляции.

Рис.10. Схема системы автоматизации работы гранустановок.

Состав контроллеров ADAM5000E:

6 модуей ADAM 5017; 6 модуей ADAM 5017;

2 модуля ADAM 5013; 2 модуля ADAM 5013;

3 модуля ADAM 5050. 3 модуля ADAM 5050.

Входные сигналы:

24 аналоговых входа 4-20мА; 24 аналоговых входа 4-20мА;

20 аналоговых входа 0-5мА; 20 аналоговых входа 0-5мА;

6 сигналов с термометров ТСМ 50М; 6 сигналов с термометров ТСМ 50М;

38 входных дискретных сигналов. 38 входных дискретных сигналов.

Рис.11. Шкаф контроллеров.

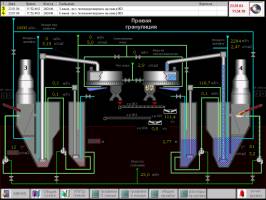

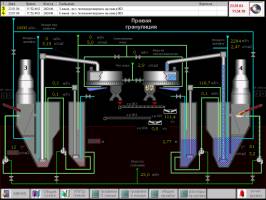

Помимо локального мониторинга процесса грануляции, система передаёт данные о технологическом процессе на сервер доменного цеха для осуществления централизованного контроля работой УПГШ. Используя ОРС-обмен система принимает ранее недоступные на рабочих местах операторов УПГШ параметры работы доменной печи с управляющих SCADA-систем комплекса АСУТП доменной печи №5.

Теперь, находясь на любой гранустановке, технолог имеет весь объём технологической информации о работе обоих агрегатов УПГШ и собственно доменной печи.

Благодаря возможностям анимации SCADA TRACE MODE, технологу в наглядном виде представлен весь процесс грануляции, необходимые данные по всем этапам процесса грануляции, расходы энергоносителей по агрегатам, отслеживается весь процесс производства граншлака вплоть до поступления его на склад. На уровне мастера (уровень АСУП) система позволяет вести учёт и анализировать удельные расходы сжатого воздуха, по циклам работы оборудования, по сменам и по месяцам.

Анализ полученных данных дал возможность реально оценить энергозатраты на производство шлака. Система позволила выявить узкие места в работе оборудования:

сократить до минимума работу оборудования в холостых режимах; сократить до минимума работу оборудования в холостых режимах;

определить целесообразность включения в работу одного либо нескольких насосов в зависимости от количества принимаемого на грануляцию шлака. определить целесообразность включения в работу одного либо нескольких насосов в зависимости от количества принимаемого на грануляцию шлака.

Рис.12. Основной технологический экран контроля процесса грануляции и обезвоживания шлака.

Рис.13. Контроль работы основных технологических параметров левой и правой гранустановок. Поступление шлака на склад.

С внедрением системы были выведены из работы самопишущие приборы КИП, появилась возможность централизованного контроля работы обеих гранустановок с любого пульта оператора, а также из кабинета мастера грануляции.

Работа основных агрегатов УПГШ производится с помощью сжатого воздуха со среднечасовым расходом порядка 21000 м3/час, поэтому перед системой стояла задача оптимизации потребления сжатого воздуха на установках грануляции шлака.

Внедрение системы позволило оперативно управлять величиной расхода воздуха в зависимости от условий технологического процесса и снизить его расход в среднем на 250 м3/час за счёт оптимальной настройки параметров сжатого воздуха, используемого для работы оборудования и снижения непроизводственных потерь из-за цикличности работы установок.

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ ОТ ВНЕДРЕНИЯ СИСТЕМЫ ЦЕНТРАЛИЗОВАННОГО КОНТРОЛЯ ПРОЦЕССА ГРАНУЛЯЦИИ ШЛАКА

Расчётный экономический эффект системы, основанный на экономии сжатого воздуха составил 252,7 тыс. руб в ($ 9.025) год. Срок окупаемости системы 1,5 года.

Расчёт экономического эффекта:

|

№

п/п |

Наименование контролируемого

объекта |

Единица

измерения |

Величина контролируемого

показателя |

Доля

влияния

в ожид.

эффекте

К вл. |

Наименов.

ресурса |

Цена за

единицу

ресурса

(тыс.руб/т)

Ц |

Ожид.

эк.эфф.

от внедр.

мер-я,

тыс.руб,

Э |

Планир.

эк. Эффект

за

отчётный

период

тыс.руб.,

Э2002 |

|

Базового

(до

внедрен.

мер-я),

Рбаз. |

Планир.

после

внедрен.

мер-я,

Р |

Планир.

на

отчётный

период,

Рдост. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

Расход сжатого воздуха |

1т м3/ч |

0,0452 |

0,0441 |

0,0449 |

100 |

сж.воздух |

0,06125 |

252,7 |

63,2 |

|

Итого экономии |

252,7 |

63,2 |

Формулы для расчётов:

Э = (Рбаз.-Р)*А*Ц*Квл./100

Э2002 = (Рбаз-Рдост)*А*Ц

где А-производство чугуна на 1-5 ДП - 3750000 т/год

Затраты на внедрение:

|

№

п/п |

Наименование затрат |

Код

категории

затрат |

Единица

измер. |

Цена,

тыс.руб. |

Кол-во |

Сумма

тыс.руб. |

Источник

финансир. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

Затраты на разработку

проекта |

С3 |

1шт |

25 |

1 |

25 |

Прибыль |

|

2 |

Оборудование ВТ и ПЛК |

А3 |

компл |

293,4 |

1 |

293,4 |

|

|

3 |

Затраты на СМР |

С3 |

чел/час |

0,05 |

1400 |

70 |

|

|

Итого затрат: |

388,4 |

|

Система визуализации была разработана молодым специалистом за 1.5 месяца, включая время на изучение инструмента программирования под контролем специалиста 1 категории.

Следует отметить, что все работы по обеим системам, включая, проектирование, наладку и, изготовление шкафов и пультов операторов проводились силами специалистов УМА, являющимся структурным подразделением ОАО "Северсталь".

В заключении необходимо отметить, что применение контроллеров фирмы ADVANTECH и SCADA-системы TRACE MODE в доменном производстве, где применяется в основном оборудование фирмы SIEMENS, было обусловлено условием минимизации затрат на проведение модернизации средств автоматизации данных агрегатов доменного цеха. |